Ka'idodin asali na ƙirar kushin PCB

Dangane da nazarin tsarin haɗin gwiwar solder na sassa daban-daban, don saduwa da amincin buƙatun kayan haɗin gwiwa, ƙirar PCB pad ɗin yakamata ya mallaki abubuwa masu zuwa:

1, daidaitawa: duka ƙarshen kushin dole ne su kasance masu ma'ana, don tabbatar da daidaiton tashin hankali na narkakkar solder.

2. Tazarar pad: Tabbatar da girman cinya da ya dace na ƙarshen sassa ko fil da kushin. Matsakaicin girma ko ƙananan tazara zai haifar da lahani na walda.

3. Rago girman kushin: ragowar girman ɓangaren ƙarshen ko fil bayan lapping tare da kushin dole ne a tabbatar da cewa haɗin gwiwa na solder zai iya samar da meniscus.

4.Pad nisa: Ya kamata ya kasance daidai da nisa na ƙarshen ko fil na bangaren.

Matsalolin solderability lalacewa ta hanyar ƙira lahani

01. Girman kushin ya bambanta

Girman ƙirar kushin yana buƙatar daidaitawa, tsayin yana buƙatar ya dace da kewayon, tsayin tsayin kushin yana da kewayon da ya dace, gajere ko tsayi da yawa suna da haɗari ga sabon abu na stele. Girman kushin bai dace ba kuma tashin hankali bai daidaita ba.

02. Faɗin kushin yana da faɗi fiye da fil ɗin na'urar

Tsarin kushin ba zai iya zama mai faɗi da yawa fiye da abubuwan da aka gyara ba, faɗin kushin yana da faɗin mil 2 fiye da abubuwan da aka gyara. Faɗin kushin da yawa zai haifar da rarrabuwar abubuwa, walda iska da rashin isasshen tin akan kushin da sauran matsaloli.

03. Faɗin kushin ya fi kunkuntar fil ɗin na'ura

Nisa na zanen kushin ya fi faɗin abubuwan da aka haɗa, kuma wurin haɗin kushin tare da abubuwan da aka haɗa ba shi da ƙasa lokacin facin SMT, wanda ke da sauƙin sa abubuwan su tsaya ko juya su.

04. Tsawon kushin ya fi tsayin fil ɗin na'urar

Kushin da aka tsara bai kamata ya yi tsayi da yawa fiye da fil ɗin ɓangaren ba. Bayan wani takamaiman kewayon, wuce gona da iri yayin waldawar SMT zai sa bangaren ya ja matsayin koma baya zuwa gefe guda.

05. Tazara tsakanin pads ya fi guntu fiye da na abubuwan da aka gyara

Matsalar gajeriyar kewayawa na tazarar pad gabaɗaya tana faruwa ne a cikin tazarar kushin IC, amma ƙirar tazara ta cikin sauran pads ɗin ba zai iya zama ya fi guntu tazarar abubuwan da aka haɗa ba, wanda zai haifar da ɗan gajeren kewayawa idan ya zarce ƙayyadaddun ƙimar ƙima.

06. Fin nisa na pad yayi ƙanƙanta sosai

A cikin facin SMT na wannan bangaren, lahani a cikin kushin zai sa bangaren ya ciro. Misali, idan kushin ya yi karami ko kuma wani bangare na pad din ya yi kadan, ba za ta yi tin ko kasa da haka ba, wanda hakan zai haifar da tashin hankali daban-daban a bangarorin biyu.

Haƙiƙanin lokuta na ƙananan ɓacin rai

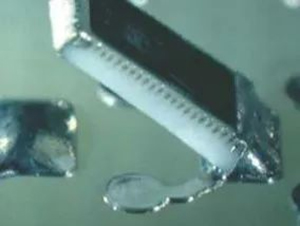

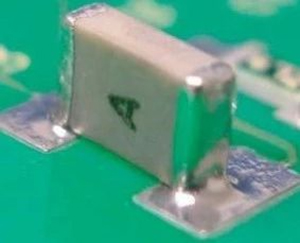

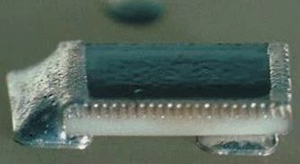

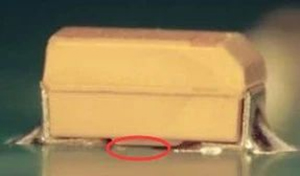

Girman faifan kayan bai dace da girman marufin PCB ba

Bayanin matsala:Lokacin da aka samar da wani samfuri a cikin SMT, an gano cewa an kashe inductance yayin binciken walda na baya. Bayan tabbatarwa, an gano cewa kayan inductor bai dace da pads ba. * 1.6mm, kayan za a juya baya bayan walda.

Tasiri:Haɗin wutar lantarki na kayan ya zama mara kyau, yana shafar aikin samfurin, kuma yana haifar da matuƙar haifar da samfurin ya kasa farawa akai-akai;

Tsawaita matsalar:Idan ba za a iya siyan shi zuwa girman daidai da kushin PCB ba, firikwensin da juriya na yanzu na iya saduwa da kayan da ake buƙata ta kewaye, sannan haɗarin canza allo.

Lokacin aikawa: Afrilu-17-2023